七大浪費(fèi)之消除庫(kù)存的浪費(fèi)

七大浪費(fèi)之消除庫(kù)存的浪費(fèi) 精益生產(chǎn)方式認(rèn)為:“庫(kù)存是萬惡之源”。這是豐田對(duì)浪費(fèi)的見解與傳統(tǒng)見解最大不同的地方,也是豐田能帶給企業(yè)很大利益的原動(dòng)力。

七大浪費(fèi)之消除搬運(yùn)及等待的浪費(fèi)

七大浪費(fèi)之消除搬運(yùn)及等待的浪費(fèi) 搬運(yùn)是傳統(tǒng)的機(jī)能別水平式的布置造成的。大部分人皆會(huì)認(rèn)同搬運(yùn)是一種無效的動(dòng)作,也有人會(huì)認(rèn)為搬運(yùn)是必須的動(dòng)作,因?yàn)闆]有搬運(yùn),如何做下一個(gè)動(dòng)作?等待就是閑著沒事,等著下

七大浪費(fèi)之消除不良品的浪費(fèi)

七大浪費(fèi)之消除不良品的浪費(fèi) 產(chǎn)品制造過程中,任何的不良品產(chǎn)生,皆造成材料、機(jī)器、人工等的浪費(fèi)。任何修補(bǔ)都是額外的成本支出。七大浪費(fèi)中不良品的浪費(fèi)主要是由于制程能力不足的技術(shù)層有問題及生產(chǎn)現(xiàn)物

七大浪費(fèi)之消除加工和動(dòng)作的浪費(fèi)

七大浪費(fèi)之消除加工和動(dòng)作的浪費(fèi) 在制造過程中,為了達(dá)到作業(yè)的目的,有一些加工程序是可以省略、替代、重組或合并的,動(dòng)作的浪費(fèi)是指作業(yè)過程中不佳的浪費(fèi)。常見的浪費(fèi)動(dòng)作有:轉(zhuǎn)向、反轉(zhuǎn)、距離、尋找、堆疊、

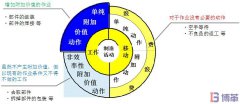

精益生產(chǎn)七大浪費(fèi)總結(jié)

精益生產(chǎn)七大浪費(fèi)總結(jié) TPS創(chuàng)始人之一大野耐一(Taiichi Ohno)把大規(guī)模制造方法的浪費(fèi)劃分成七個(gè)主要類別(①制造過多(早)的浪費(fèi);②庫(kù)存的浪費(fèi);③搬運(yùn)的浪費(fèi);④不良品的浪費(fèi);⑤等待的浪費(fèi);⑥加工

七大浪費(fèi)之消除制造過多(早)的浪費(fèi)

七大浪費(fèi)之消除制造過多(早)的浪費(fèi) 制造過多或提早完成,在豐田則被視為最大的浪費(fèi)。生產(chǎn)過多過早的浪費(fèi)(最大的浪費(fèi)):是指生產(chǎn)出比訂單所下的數(shù)量更多的產(chǎn)品,或在交貨期未到之前提早生產(chǎn)等待交貨之產(chǎn)品。

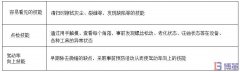

5S管理的整理階段

5S管理的整理階段 5S管理的整理階段:把處于很凌亂的狀態(tài)的物品整理后有秩序的擺放;大膽的扔掉不必要的物品......

5S管理的整頓階段

5S管理的整頓階段 5S管理的整頓階段即必要的物品考慮到安全、品質(zhì)、效率,維持好何時(shí)何地當(dāng)需要時(shí)能夠及時(shí)的狀態(tài)。容易看到的標(biāo)志,便于取用.....

5S管理的清掃階段

5S管理的清掃階段 5S管理中的清掃是什么?清掃是把工廠及辦公室、地板、墻、設(shè)備、作業(yè)用品等所有每一個(gè)角落上的臟物擦拭干凈,除去異物,最終塑造干凈、舒適的環(huán)境,即除去設(shè)備、各種工具、部

5S管理的清潔階段

5S管理的清潔階段 什么是清潔?5S管理中的清潔是指持續(xù)維持發(fā)展整頓、整理、清掃后的潔凈環(huán)境,即清掃是整理、整頓、清掃的持續(xù)性努力來清除灰塵、垃圾、臟物,使缺陷能夠一目了然......

5S管理的素養(yǎng)階段

5S管理的素養(yǎng)階段 5S管理中的素養(yǎng),即習(xí)慣化是指時(shí)刻糾正整理,整頓,清掃,清潔狀態(tài),并以自身行動(dòng)正確遵守現(xiàn)場(chǎng)規(guī)定的心態(tài).....

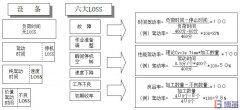

設(shè)備的六大Loss與設(shè)備綜合效率的計(jì)算公式

設(shè)備的六大Loss與設(shè)備綜合效率的計(jì)算公式 設(shè)備的六大Loss:故障停機(jī)LOSS,作業(yè)停機(jī)調(diào)整LOSS,空轉(zhuǎn),瞬間停止LOSS,速度下降LOSS,初期收率LOSS, 工序不良LOSS;設(shè)備綜合效率=時(shí)間駕動(dòng)率*性能駕動(dòng)率*良品率......

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺(tái)欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)