IE工業(yè)工程中時間研究包括哪些內(nèi)容?

IE工業(yè)工程中時間研究包括哪些內(nèi)容? 在生產(chǎn)制造的過程中,從工作的開始到完成整個工作的過程中,包括了基本操作時間及無效時間。基本操作時間系指完全依照設(shè)計資料,以最佳的制造方法,能制造出該產(chǎn)品的所需最小

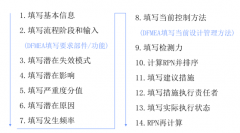

FMEA失效分析及影響分析

FMEA失效分析及影響分析 FMEA失效模式及影響分析是通過事前預(yù)測產(chǎn)品或服務(wù)流程設(shè)計中可能發(fā)生的故障/不良類型/問題點等,并評價其風(fēng)險優(yōu)先度,從而對事前預(yù)防起到一定的作用。在生產(chǎn)之前,把握產(chǎn)品或服

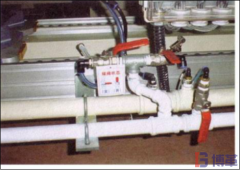

設(shè)備自主保全步驟三:清掃潤滑、標(biāo)準(zhǔn)制定

設(shè)備自主保全步驟三:清掃潤滑、標(biāo)準(zhǔn)制定 設(shè)備自主保全的第三個步驟是清掃/潤滑標(biāo)準(zhǔn)的制定,即制定短時間內(nèi)可以進(jìn)行的清掃/注油行動標(biāo)準(zhǔn)(標(biāo)記日常,定期進(jìn)行的時間),時刻維持好設(shè)備保全的基本條件(防止老化的活動

設(shè)備自主保全步驟四:總點檢

設(shè)備自主保全步驟四:總點檢 設(shè)備自主保全第四個步驟是總點檢,即按點檢手冊進(jìn)行點檢技能教育,通過實施總點檢,提出并復(fù)原設(shè)備不充分的部分。

設(shè)備自主保全步驟五:自主點檢

設(shè)備自主保全步驟五:自主點檢 設(shè)備自主保全的第五步是自主點檢,即制定并實施自主點檢CHECK-SHEET。自主點檢活動的意義在于結(jié)束1—4 STEP后對不足事項進(jìn)行完善和共同把現(xiàn)場清潔、整理成與五星級飯店,使每位員工

設(shè)備自主保全步驟六:自主保全系統(tǒng)的建立

設(shè)備自主保全步驟六:自主保全系統(tǒng)的建立 設(shè)備自主保全的第六步:自主保全系統(tǒng)的建立是為了對各種現(xiàn)場管理項目進(jìn)行標(biāo)準(zhǔn)化,力圖維持管理的完全系統(tǒng)化(清掃潤滑點檢標(biāo)準(zhǔn)/現(xiàn)場的物流標(biāo)準(zhǔn)/DATA記錄的標(biāo)準(zhǔn)化等),實施各種

設(shè)備自主保全步驟七:徹底開展自主管理

設(shè)備自主保全步驟七:徹底開展自主管理 設(shè)備自主保全活動的最后一個步驟,是徹底開展自主管理,綜合前面的六個步驟,將公司方針/目標(biāo)的展開和改善活動的正常化,正確進(jìn)行設(shè)備保全記錄分析,持續(xù)進(jìn)行設(shè)備改善活動。

現(xiàn)場目視化管理最基本的18個細(xì)節(jié)

現(xiàn)場目視化管理最基本的18個細(xì)節(jié) 現(xiàn)場目視化管理指用科學(xué)的標(biāo)準(zhǔn)和方法對生產(chǎn)現(xiàn)場各生產(chǎn)要素,包括人(工人和管理人員)、機(設(shè)備、工具、工位器具)、料(原材料)、法(加工、檢測方法)、環(huán)(環(huán)境)、信

設(shè)備自主保全步驟一:初期清掃

設(shè)備自主保全步驟一:初期清掃 設(shè)備自主保全的第一步就是初期清掃。以設(shè)備的機體為中心的除去異物,灰塵和注油,及時發(fā)現(xiàn)并復(fù)原設(shè)備的不合理處。設(shè)備要親自動手,那怕是把手弄臟,也要徹底把污物除去,整理

設(shè)備自主保全步驟二:發(fā)生源及困難點的對策

設(shè)備自主保全步驟二:發(fā)生源及困難點的對策 設(shè)備自主保全的第二個步驟是呼喚上述內(nèi)容中對設(shè)備改善的吸引力;通過挖掘?qū)嵸|(zhì)性的改善效果后,學(xué)習(xí)設(shè)備改善的推進(jìn)方法,體會改善后的喜悅及成功,然后向第三個步驟邁進(jìn)的自信

什么是因果圖?因果圖怎么畫?

什么是因果圖?因果圖怎么畫? 因果圖(cause and effect diagram)表示質(zhì)量特性波動與其潛在的原因關(guān)系,即表達(dá)和分析因果關(guān)系的一種圖表。運用因果圖有利于找到問題的癥結(jié)所在,然后對癥下藥,解決質(zhì)量問題。因果

因果圖繪制注意五大細(xì)節(jié)

因果圖繪制注意五大細(xì)節(jié) 因果圖確定要分析的主要質(zhì)量問題(特性)不能籠統(tǒng)、不具體,或在一張因果圖上分析若干個主要質(zhì)量問題,換句話說,即一個主要質(zhì)量問題只能畫一張因果圖;多個主要質(zhì)量問題則應(yīng)

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)