精益生產實戰培訓11月課程火熱招生!

日期:2017-10-16 / 人氣: / 來源:www.qnbv.com.cn / 熱門標簽: 精益生產培訓

歡迎您訪問博革咨詢官網!博革咨詢是中國首家整合精益生產/六西格瑪/流程再造的咨詢公司,專注于提供 精益生產、6S現場管理、TPM設備管理、精益工廠布局、專業目視化、精益供應鏈、精益研發、六西格瑪管理等綜合性問題解決方案并負責落地實施。

全國咨詢熱線:021-62373515、157-2153-3189

我們承諾:見效快、易復制,目標必對賭!

企業現面臨巨大的市場競爭使得成本上升,利潤降低的局面,企業要在長期的競爭中占據優勢,必須掌握6S、7大浪費、IE、QC7大工具、標準作業等精益管理工具,并具有發現浪費、解決浪費、持續改善的能力。

精益生產是一個企業經營發展的有效武器!精益生產脫胎于日本豐田式的生產管理模式,從20世紀70年代至今,已經被全世界各個行業所采用,并且都取得了成功。那么他們是如何成功的呢?在推行精益生產的企業中如豐田之類,它們又是如何解決這些方面的問題呢?我們結合中日韓專家老師十多年精益制造生產經驗,總結了精益生產在國內制造工廠推進的具體應用方法,希望能助廣大制造企業在殘酷的市場競爭中,通過深入細節管理,提高生產效率,減少過程浪費,降低整個公司成本,增強企業自身抗擊風險的能力,以滿足企業的現實需要。

本課程針對企業實際精益改善運營所反映的狀況,通過以價值流為主線梳理出實際改善過程中所需要的各類工具方法進行細致講解,一切以實操為主,摒棄一些實際很難運行的工具,讓學員真正體會到理論和現實的結合。

【課程對象】

本培訓建議負責制定經營戰略的高級執行人員和管理人員參加,以通過統一企業精益文化并改善企業過程運作效率來改進企業的效益和競爭力。這些人包括部門經理、研發管理人員、生產管理人員、質量工程師、持續改善工程師、一線部門主管、物流、采購人員及供應商等。

【課程目標】

本課程以培訓為主轉為實操模擬、實踐體驗為重點的教導模式,讓學員融入到實操、受訓、課題解決、方案研討、現場模擬等培訓模式中,使得學員能夠充分掌握精益生產相關理論及工具的使用,滿足企業的發展需求。

【課程用時】

2天

【課程大綱】

| 章節 | 知識點 | 案例 |

| 一、精益生產概論 | 1.1精益概述 | |

| 1.2精益五大原則 | ||

| 1.3企業精益之屋 | 豐田精益屋 | |

|

2.1生產模擬實戰 | |

| 2.2生產模擬實戰評價 | ||

| 三、繪制價值流 | 3.1何為價值流 | 美國水星公司價值流 |

| 3.1.1價值流與流程的關系 | ||

| 3.1.2價值流是企業運營狀況的縮影 | ||

| 3.2如何繪制價值流 | ||

| 3.2.1價值流繪制步驟 | ||

| 3.2.2價值流符號 | ||

| 3.2.3數據箱的相關數據概念 | ||

| 3.3繪制價值流 | ||

| 3.4如何讀懂價值流所展示的問題 | 案例分析 | |

|

四、生產流動化管理 |

4.1節拍管理 | |

| 4.2增值與浪費 | ||

| 4.3整體生產運營效率評價 | ||

| 4.3.1如何提升生產運營效率 | ||

| 4.4連續流 | 視頻:一個人的連續流 | |

| 4.4.1連續流的七個前提 | ||

| 4.4.2作業分解與工作崗位 | ||

| 4.4.3工作崗位與需求節拍的關系 | 案例學習:人員數量變化,如何調整產線保證效率不變 | |

| 4.5 5S與目視化管理 | ||

| 4.5.1整理——節省空間 | 圖片案例解析 | |

| 4.5.2整頓——提高效率 | 圖片案例解析 | |

| 4.5.3清掃——設備保障 | 圖片案例解析 | |

| 4.5.4清潔——標準化 | 圖片案例解析 | |

| 4.5.5素養——改變員工習慣 | 圖片案例解析 | |

| 4.5.6定置管理 | 圖片案例解析 | |

| 4.5.7可視化管理 | 圖片案例解析 | |

| 4.5.8可視化——顏色管理 | 圖片案例解析 | |

| 4.5.9可視化——形跡管理 | 圖片案例解析 | |

| 4.5.10可視化——看板管理 | 圖片案例解析 | |

| 4.5.11可視化——標識管理 | 圖片案例解析 | |

| 4.6方法研究 | ||

| 4.6.1方法研究的分類 | ||

| 4.6.2生產流程分析 | 成龍視頻案例分析 | |

| 4.6.3作業分析之操作者作業分析 | 視頻案例分析 | |

| 4.6.4作業分析之聯合作業分析 | 案例學習 | |

| 4.6.5作業分析之組作業分析 | ||

| 4.6.6聯合作業分析研究與改善 | 憨豆先生的早起 | |

| 4.6.7搬運和停滯分析 | ||

| 4.7工位布局設計 | ||

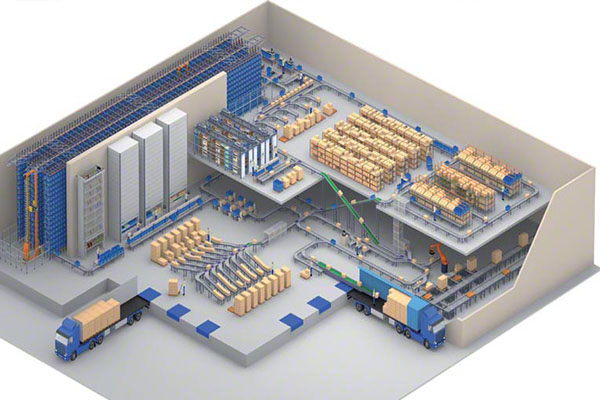

| 4.7.1精益布局 | ||

| 4.7.2動作分析 | ||

| 4.7.3線邊物料與工裝 | ||

| 4.8防錯法 | ||

| 4.8.1如何發現需要防錯的地方 | FMECA/HZAOP | |

| 4.8.2防錯改善四大原則 | ||

| 4.8.3防錯細則三十五項 | 圖片案例 | |

| 4.9瓶頸改善之SMED | ||

| 4.9.1如何減少換模時間 | ||

| 4.9.2 SMED案例分析 | 視頻案例分析 | |

| 4.9.3標準化 | ||

| 4.9.4 SMED是精益改善工具的綜合應用體現 | ||

| 五、沙盤模擬 | 5.1改進后生產模擬實戰 | |

| 5.2改進后生產模擬實戰評價 |

時間:2017年11月9日-11月10日

開課地點:上海慧谷白貓科技園1號樓605室

(上海市長寧區天山路641號慧谷白貓科技園)

聯系電話:021-62373515

QQ:2583528950

往期回顧:

作者:博革咨詢