一、項目背景介紹

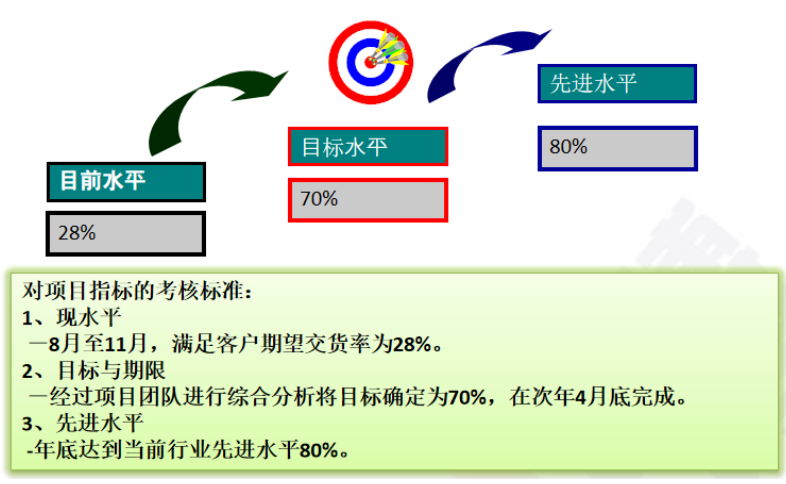

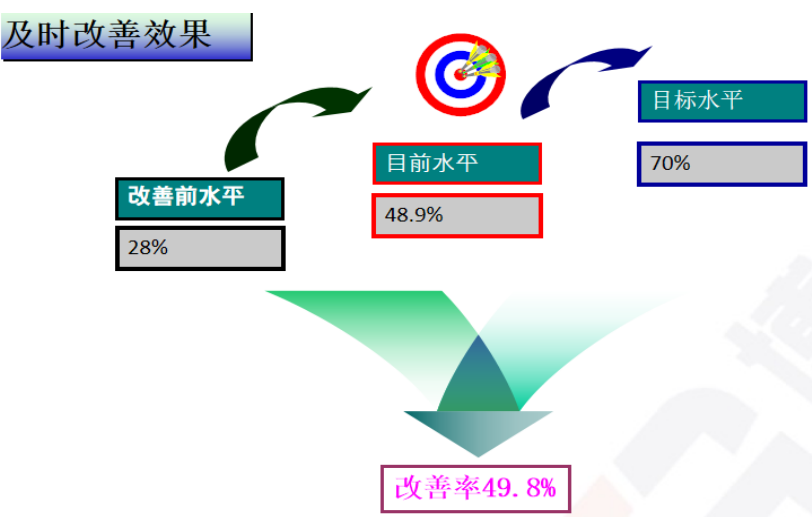

隨著公司業務量的不斷提升,目前(尤其是合同執行前期)各部門的銜接不流暢,造成生產周期較短、壓力較大,不能滿足客戶對交貨期的期望值。據數據統計分析,公司目前能夠滿足客戶期望交貨的合同數僅占比28%。

二、項目現狀

1.公司目前能夠滿足客戶期望交貨的合同數僅占比28%。

2.按計劃交貨率16%

?

三、改善策劃方式

應用六西格瑪流程改善的重要工具DMIAC進行本次改善

四、項目實施

1

D(Define)定義

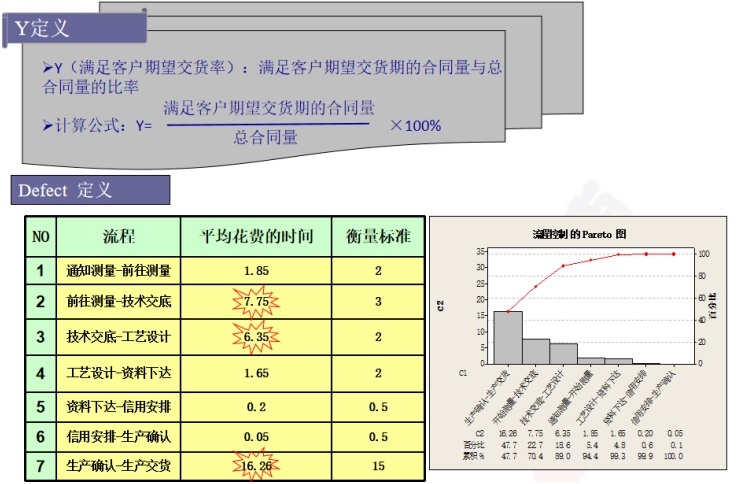

(1)定義問題

(1) 目標設定:

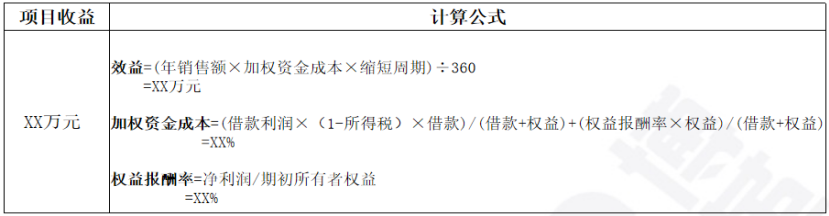

(3)計算方式定義

2

M(Measure)測量

?

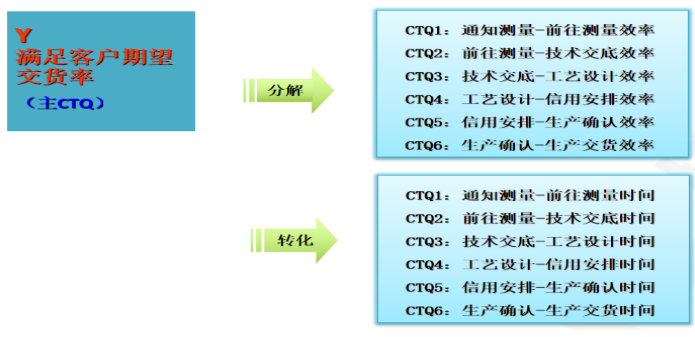

(1)確定測量要素

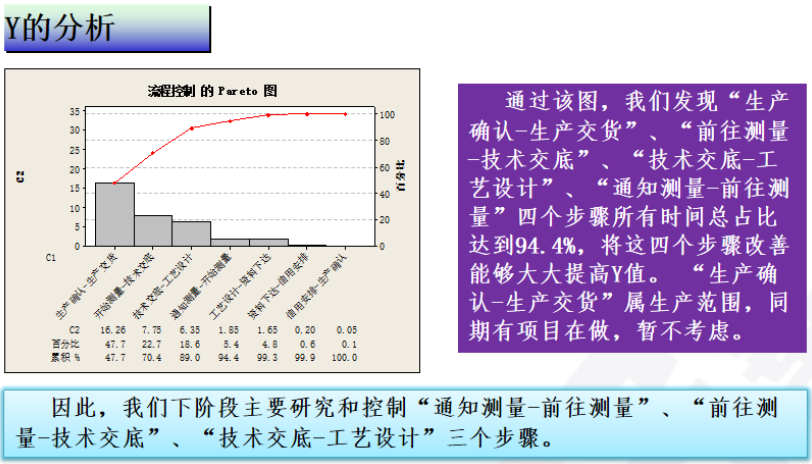

(2)Y分析

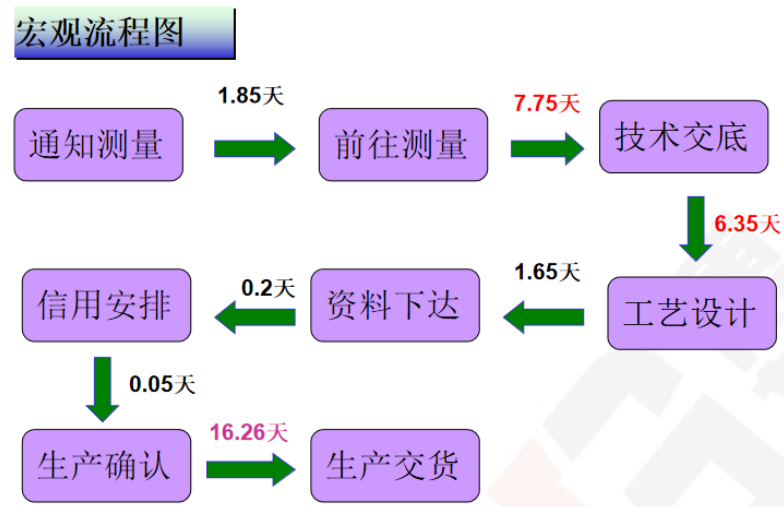

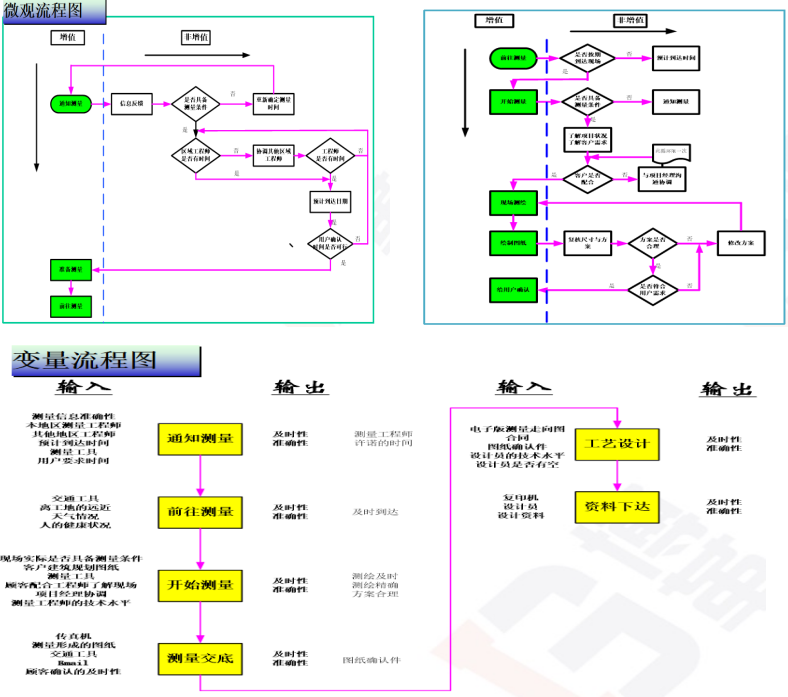

(3)流程分析

(4)C&E矩陣分析

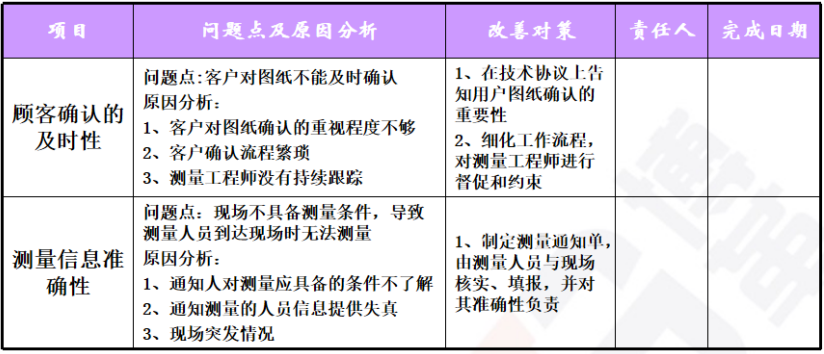

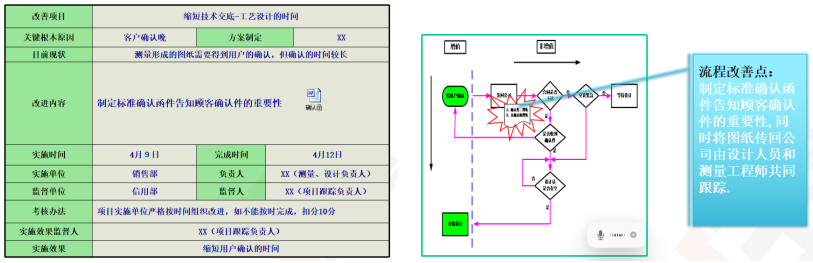

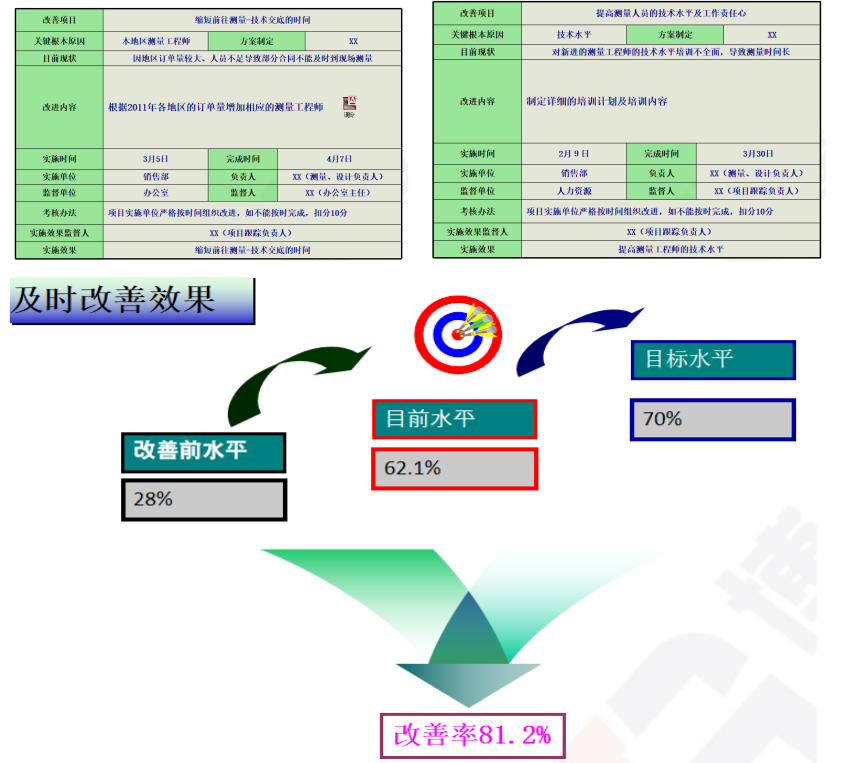

(5)及時改善項目

?

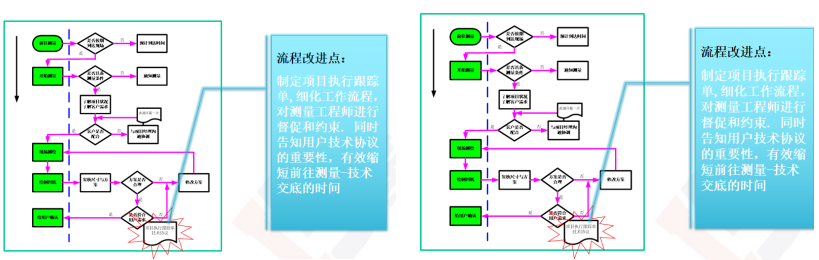

(6)流程改善點查找與對策

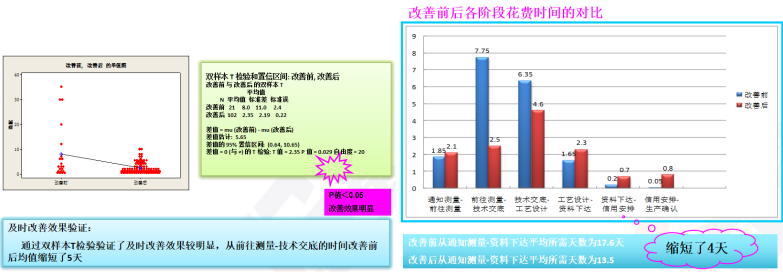

(7)即時改善的效果驗證

3

A(Analyze)分析

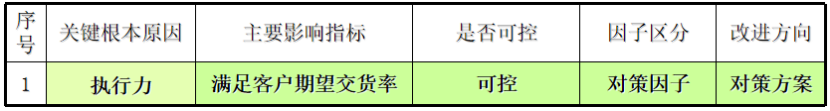

(1) 潛在根本影響因素匯總

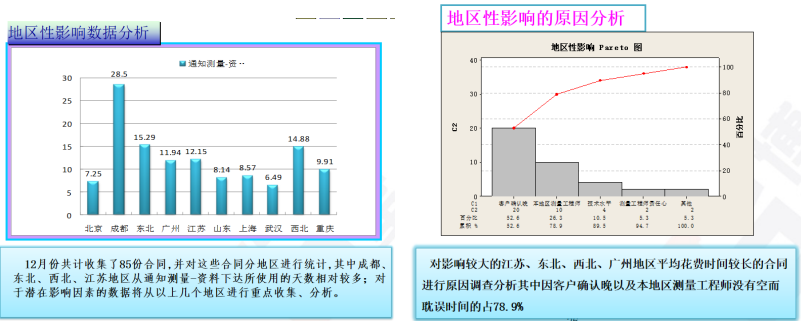

(2) 數據收集

(3)數據分析

(4)及時改善點查收改善

4

I(Improve)改進

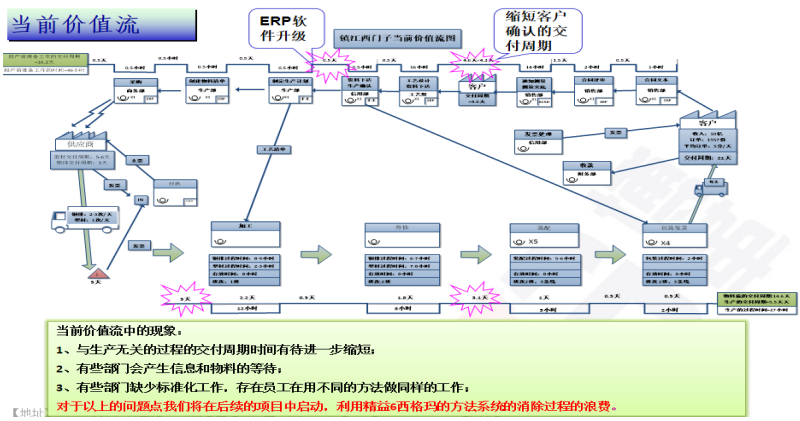

1)VSM分析

2)短中長期改進策劃

3)對策方案實施

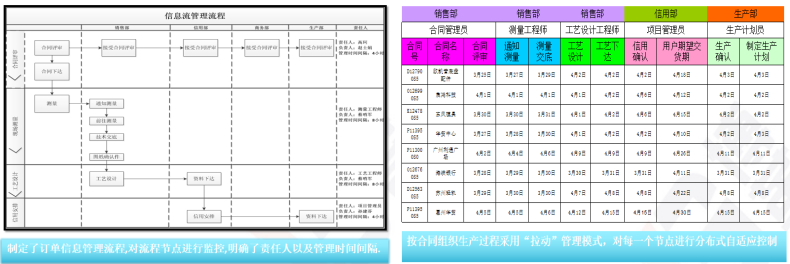

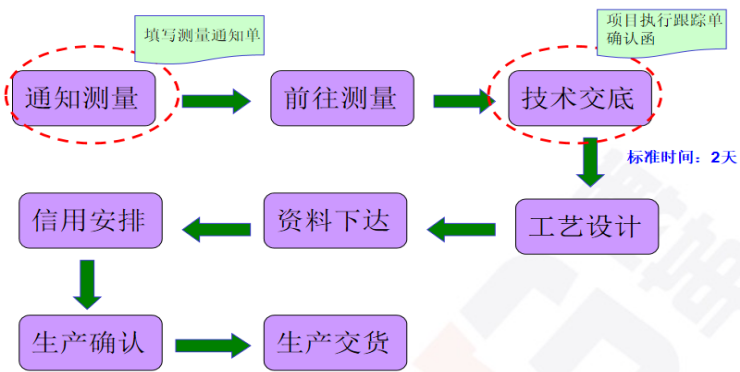

A.流程優化再造

4)階段改善效果驗證

5

C(Control)控制

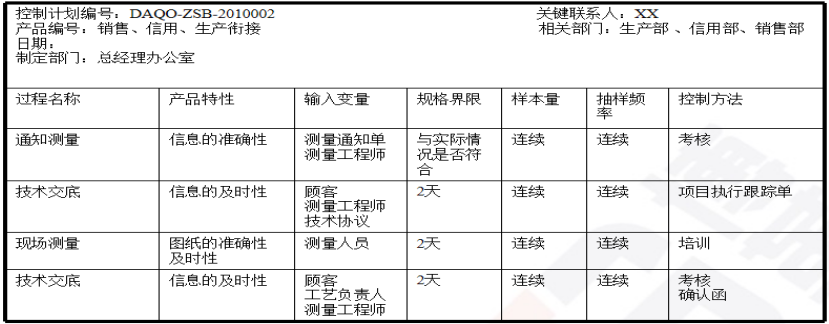

1)確定控制對象

2)制定控制計劃

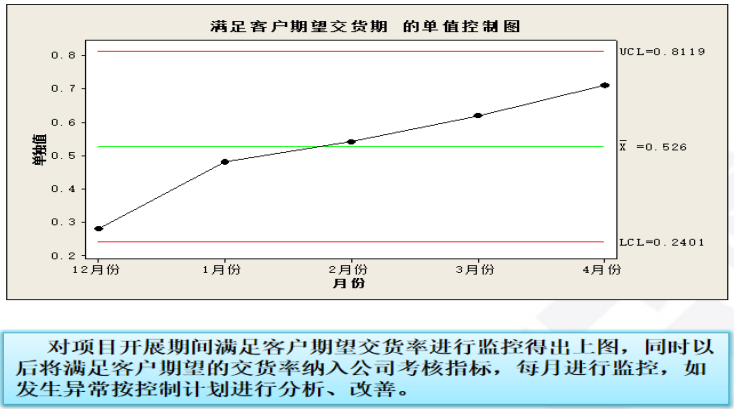

3)控制效果

五、成果確認

六、項目總結

我們項目小組經過為期6個月的努力,按照六西格瑪DMAIC的流程,有效的提銷售部、信用部、生產部之間的銜接效率,并取得了優異的成績,縮短了公司的運轉周期,客戶期望的交付率由原來的28%提高到71%。 在項目的實施過程中,讓我們對6西格瑪有了新的認識:

1、以顧客為中心:

強調“傾聽顧客的聲音”(VOC),只有深入了解顧客的要求和期望,才能為顧客解決問題,從而增進顧客的滿意和忠誠。

2、基于數據管理:

強調一切用數據和事實說話,界定過程的關鍵績效指標(CTQ),運用統計方法進行數據的分析,確定顯著的關鍵因素,通過改進獲得優化。

3、無邊界合作:

我們團隊成員來自不同的 職能部門,我們向著共同的目標,通過團隊成員間開放的溝通,打破部門間的障礙,順利完成 了項目。

.png) 工程機械集團供公司精益管理戰略案例

工程機械集團供公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

某煤機集團防爆車標準化工位建設促進精益現場建設案例

某煤機集團防爆車標準化工位建設促進精益現場建設案例 自精益生產開展以來,原小庫房存余的各型液壓膠管共計2118根,通過統計、甄別、核減,現已消耗938根,核減率達到了44.3%,預計節約成本14萬元。 /news/4875.html

.jpg)

.png)

.png)

.png)